Բովանդակություն:

- Հեղինակ John Day [email protected].

- Public 2024-01-30 09:50.

- Վերջին փոփոխված 2025-01-23 14:48.

Այս Instructable- ը Fusion E-Board- ի կառուցման գործընթացի ակնարկ է, որը ես նախագծել և կառուցել եմ 3D Hubs- ում աշխատելիս: Նախագիծը հանձնարարվել է խթանել նոր HP Multi-Jet Fusion տեխնոլոգիան, որն առաջարկում է 3D Hubs- ը, և ցուցադրել 3D տպագրության բազմաթիվ տեխնոլոգիաներ և ինչպես դրանք արդյունավետ համատեղել:

Ես նախագծել և կառուցել եմ էլեկտրական շարժիչով երկար տախտակ, որը կարող է օգտագործվել կարճ և չափավոր ճանապարհորդությունների համար կամ համակցված հասարակական տրանսպորտի հետ ՝ ճանապարհորդության ավելի լայն շրջանակ առաջարկելու համար: Այն ունի բարձր արագություն, շատ մանևրելի է և հեշտությամբ տեղափոխվում է, երբ այն չի օգտագործվում:

Քայլ 1: Նախագծման գործընթաց

Ես նախագիծը սկսեցի ՝ պարզելով երկարատախտակի հիմնական ստանդարտ բաղադրիչները. բեռնատարներ, տախտակամած և անիվներ: Դրանք դարակից դուրս էին, ուստի դրանք օգտագործեցի որպես դիզայնի մեկնարկային կետ: Առաջին փուլը շարժիչի շարժիչի նախագծումն էր, որը ներառում է շարժիչի ամրակները, շարժակների տեղադրումը և բեռնատարների որոշ փոփոխություններ: Շարժիչի ամրակների չափն ու դիրքը թելադրում են պարիսպների չափը և գտնվելու վայրը, ուստի կարևոր է, որ դա առաջին հերթին ավարտվի: Ես հաշվեցի ցանկալի առավելագույն արագության և ոլորող մոմենտի պահանջները, որոնք այնուհետև հնարավորություն տվեցին ինձ ընտրել շարժիչի և մարտկոցի տախտակի համար: Հաշվարկվեց նաև փոխանցման գործակիցը և ընտրվեցին ճախարի չափերը ՝ շարժիչ գոտու երկարության հետ միասին: Սա ինձ հնարավորություն տվեց մշակել շարժիչի ամրակների ճիշտ չափը, որն ապահովում էր լավ լարված գոտի:

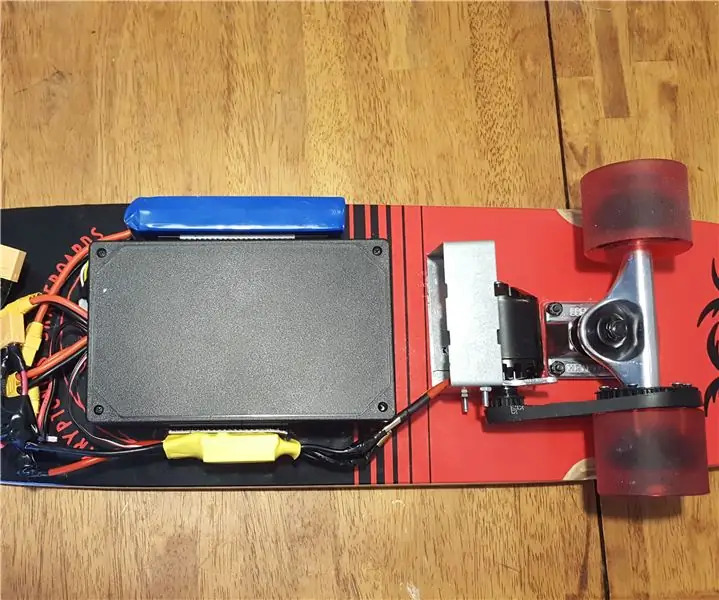

Հաջորդ փուլը մարտկոցի և արագության վերահսկիչի (ESC) պատյանների նախագծումն էր: Ընտրված տախտակամածը հիմնականում բաղկացած է բամբուկից, ուստի բավականին ճկուն է ՝ զգալիորեն թեքվելով մեջտեղում: Սա առավելություններ ունի հարմարավետ վարելիս, քանի որ այն կլանում է ճանապարհի անհարթությունները և դրանք չի փոխանցում հեծյալին: Այնուամենայնիվ, սա նաև նշանակում է, որ մարտկոցը և էլեկտրոնիկան տեղադրելու համար անհրաժեշտ է պառակտված պարիսպ, քանի որ ամբողջ երկարությամբ պարիսպը չի կարող թեքվել տախտակի հետ և շահագործման ընթացքում կապ կհաստատի գետնի հետ: Էլեկտրոնային արագության կարգավորիչները (ESC) տեղադրվել են շարժիչներին ամենամոտ ՝ էլեկտրական սահմանափակումների պատճառով: Քանի որ շարժիչները կցվում են բեռնատարների միջոցով, դիրքը փոխվում է շրջադարձերի ժամանակ, ուստի պարիսպը պետք է նախագծված լիներ, որպեսզի թույլ տար շարժիչների ազատում:

Մարտկոցի համակարգը տեղադրված էր տախտակամածի մյուս ծայրում և տեղադրված էր էներգիայի հետ կապված էլեկտրոնիկան: Սա ներառում էր 20 լիթիում իոն 18650 բջիջներից բաղկացած մարտկոցի փաթեթը, մարտկոցի կառավարման համակարգը, միացման/անջատման անջատիչը և լիցքավորման վարդակից:

Ես նախագծման ամբողջ գործընթացի համար օգտագործեցի Autodesk Fusion360- ը, այս ծրագրաշարը ինձ հնարավորություն տվեց արագ մոդելավորել հիմնական հավաքի ներսում գտնվող բաղադրիչները, ինչը զգալիորեն արագացրեց զարգացման ժամանակը: Ես նաև օգտագործեցի մոդելավորման առանձնահատկությունները Fusion360- ում `ապահովելու համար, որ մասերը բավականաչափ ամուր կլինեն, հատկապես շարժիչի ամրակները: Սա ինձ հնարավորություն տվեց իրականում նվազեցնել ամրակների չափը, քանի որ կարող էի ստուգել ամրության և շեղման պահանջները և հեռացնել նյութը ՝ միևնույն ժամանակ պահպանելով համապատասխան անվտանգության գործոնը: Դիզայնի գործընթացի ավարտից հետո շատ հեշտ էր առանձին մասերի արտահանումը 3D տպագրության համար:

Քայլ 2: Ավտոմեքենայի վարում

Ես առաջին հերթին ավարտեցի շարժիչի կառուցումը ՝ էլեկտրոնիկայի պարիսպի համապատասխան մաքրություն ապահովելու համար: Ես ընտրեցի «Կալիբր» մակնիշի բեռնատար մեքենաները, որոնք պետք է օգտագործվեն, քանի որ դրանք ունեն քառակուսի պրոֆիլ, որը կատարյալ էր շարժիչի ամրակները ամրացնելու համար: Այնուամենայնիվ, առանցքը փոքր -ինչ չափազանց կարճ էր, որպեսզի թույլ տա երկու շարժիչներն օգտագործել միևնույն բեռնատարի վրա, այնպես որ ես պետք է այն երկարացնեի, որպեսզի անիվները տեղավորվեին:

Ես դրան հասա `կտրելով ալյումինե բեռնատարի կախիչի մարմինը, ավելի շատ մերկացնելով պողպատե առանցքը: Այնուհետև ես կտրեցի առանցքի մեծ մասը ներքև ՝ թողնելով մոտ 10 մմ, որը կարող էի այնուհետև թել M8 սալիկով:

Այնուհետև միացնողը կարող է պտուտակվել և դրան ավելացնել մեկ այլ պտուտակավոր առանցք ՝ արդյունավետորեն երկարացնելով առանցքը: Ես օգտագործել եմ Loctite 648 պահող միացությունը `մշտապես ամրացնելու համար կցորդիչը և նոր առանցքը` օգտագործման ընթացքում այն չփեղկվելու համար: Սա թույլ տվեց, որ երկու շարժիչները տեղավորվեն բեռնատարի վրա և անիվների համար մեծ ազատություն ապահովեց:

Շարժիչը հիմնականում տպագրվել է HP Multi-Jet Fusion տեխնոլոգիայի միջոցով `բարձր արագացման և արգելակման ժամանակ կոշտություն և ամրություն ապահովելու համար, որտեղ կփոխանցվեն ամենամեծ ուժերը:

Հետևի անիվների մեջ կողպելու համար նախատեսված էր հատուկ ճախարակ, որն այնուհետև HTD 5M գոտիով միացված էր շարժական ճախարին: Printedախարի հավաքածուին պաշտպանություն ապահովելու համար ավելացվել է 3D տպագիր կազմ:

Քայլ 3. Կողային պարիսպներ

Իմ կայացրած հիմնական նախագծային որոշումներից մեկն այն էր, որ առանձնացնեի պարիսպները, ինչը հանգեցրեց մաքուր տեսքի և հնարավորություն ընձեռեց ճկուն տախտակամածին գործել առանց պատյանների լրացուցիչ կոշտության: Ես ուզում էի փոխանցել HP Multi Jet Fusion տեխնոլոգիայի ֆունկցիոնալ ասպեկտները, ուստի որոշեցի FDM- ով տպել պատյանների հիմնական մասը, ինչը նվազեցրեց ծախսերը, այնուհետև HP- ի մասերը օգտագործեցի դրանք ամրացնելու և ամրացնելու համար տախտակամածին: Սա ապահովեց հետաքրքիր գեղագիտություն ՝ միևնույն ժամանակ լինելով շատ ֆունկցիոնալ:

FDM- ի տպագրված պատյանները կիսով չափ կիսվեցին `տպագրությանը օգնելու համար, քանի որ արտաքին նյութից հենվող նյութը կարող է վերացվել: Պառակտման գիծը զգուշորեն տեղադրված էր `ապահովելու համար, որ այն թաքնված է HP մասի կողմից, երբ այն սեղմվում է տախտակին: Շարժիչային միացումների համար անցքեր են ավելացվել, իսկ տեղում ամրացվել են ոսկեզօծ գնդակի միակցիչները

Թելերով ներդիրները ներկառուցված էին բամբուկե տախտակամածի վրա `պատյանները ամրացնելու համար տախտակին և սոսնձված էին տախտակի մակերեսով` ապահովելու համար, որ տախտակամածի և պարիսպի միջև բացը չլիներ:

Քայլ 4: Էլեկտրոնիկա

Էլեկտրոնիկան ընտրվել է մանրակրկիտ `ապահովելու համար, որ տախտակը հզոր է, բայց նաև ինտուիտիվ օգտագործման համար: Այս տախտակը կարող է վտանգավոր լինել, եթե որևէ անսարքություն առաջանա, ուստի հուսալիությունը շատ կարևոր գործոն է:

Մարտկոցի տուփը բաղկացած է 20 առանձին 18650 լիթիում-իոնային բջիջներից, որոնք տեղում եռակցված են ՝ կազմելով 42 վ տուփ: 2 բջիջ զուգահեռաբար եռակցվում են, իսկ 10 -ը ՝ շարքով; իմ օգտագործած բջիջները Sony VTC6 էին: Փաթեթը ձևավորելու համար նիկելի ներդիրները զոդելու համար ես օգտագործել եմ տեղում եռակցող սարք, քանի որ զոդումը չափազանց շատ ջերմություն է ստեղծում, որը կարող է վնասել բջիջը:

Մարտկոցի խցիկից հոսանքը փոխանցվում էր արագության վերահսկիչի տուփին ՝ հարթ հյուսված մալուխի միջոցով, որն անցնում էր տախտակամածի վերին կողմի բռնակով ժապավենի տակ: Սա թույլ տվեց մալուխները «թաքցնել» և վերացրեց ներքևի մասում մալուխներ գործարկելու անհրաժեշտությունը, որոնք տգեղ տեսք կունենային:

Քանի որ սա երկշարժիչ տախտակ է, երկու արագության վերահսկիչ պահանջվում է ինքնուրույն վերահսկել յուրաքանչյուր շարժիչը: Այս կառուցման համար ես օգտագործել եմ VESC արագության կարգավորիչը, որը հատուկ կարգավորիչ է, որը նախատեսված է էլեկտրական սքեյթբորդերի համար, ինչը այն շատ հուսալի է դարձնում այս օգտագործման համար:

Օգտագործված շարժիչներն են 170kv 5065 out-runners, որոնք կարող են արտադրել 2200 Վտ յուրաքանչյուրը, ինչը մեծ ուժ է այս տախտակի համար: Հաղորդման ընթացիկ կարգավորմամբ տախտակների առավելագույն արագությունը մոտ 35MPH է և շատ արագ արագանում է:

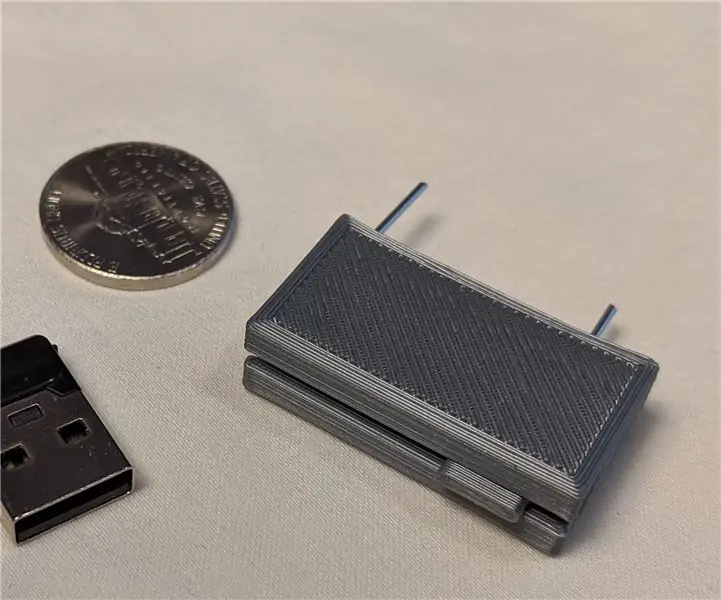

Վերջին փուլը տախտակի կառավարման համար հեռակառավարման վահանակի ստեղծումն էր: Ավելի հեշտ շահագործման շնորհիվ նախընտրելի էր անլար համակարգը: Այնուամենայնիվ, կարևոր էր ապահովել փոխանցման բարձր հուսալիություն, քանի որ հաղորդակցության անկումը կարող է ունենալ անվտանգության լուրջ խնդիրներ, հատկապես մեծ արագությունների դեպքում: Ռադիոհաղորդման մի քանի արձանագրությունների փորձարկումից հետո ես որոշեցի, որ 2.4GHz ռադիոհաճախականությունն ամենահուսալին կլինի այս նախագծի համար: Ես օգտագործեցի դարակաշարից RC մեքենայի հաղորդիչ, բայց զգալիորեն փոքրացրեցի չափը ՝ էլեկտրոնիկան փոխանցելով փոքր ձեռքի պատյանին, որը 3D տպված էր:

Քայլ 5. Ավարտված տախտակ և գովազդային տեսանյութ

Նախագիծն այժմ ավարտված է: Մենք ստեղծել ենք տախտակի գործողության բավականին հիանալի տեսանյութ, որը կարող եք դիտել ստորև: Մեծ շնորհակալություն 3D Hubs- ին ՝ ինձ հնարավորություն ընձեռելով այս նախագիծը կատարելու համար. Ստուգեք դրանք այստեղ ՝ 3D տպագրության ձեր բոլոր կարիքների համար: 3dhubs.com

Խորհուրդ ենք տալիս:

Եռաչափ տպված էլեկտրական սլայդ անջատիչ (միայն թղթի ամրացման միջոցով) ՝ 7 քայլ (նկարներով)

Եռաչափ տպված էլեկտրական սլայդ անջատիչ (օգտագործելով միայն թղթի ամրակ). Ես տարիների ընթացքում զբաղվել եմ իմ փոքր էլեկտրական նախագծերի էլեկտրամոնտաժով, հիմնականում թղթե ամրակների, ալյումինե փայլաթիթեղի և տաք սոսինձով զուգված ստվարաթղթի տեսքով: Վերջերս ես գնել եմ 3D տպիչ (Creality Ender 3) և փնտրել

Արագընթաց տախտակ ՝ Էլեկտրական սքեյթբորդ ՝ 5 քայլ

Speedboard: Էլեկտրական սքեյթբորդ. Բարև: Ես MCT քոլեջի ուսանող եմ Բելգիայից Howest- ից: Այսօր ես ձեզ կտրամադրեմ քայլ առ քայլ ուղեցույց, թե ինչպես պատրաստել էլեկտրական սքեյթբորդ ազնվամորու pi- ով և arduino- ով: Ինձ ոգեշնչեց այս նախագիծը պատրաստելու հայտնի youtuber- ից, որը կոչվում է Casey Neistat

Թեթև գրաֆիտի սքեյթբորդ. 6 քայլ (նկարներով)

Light Graffiti Skateboard. Ես նախկինում թեթև գրաֆիտի եմ արել և միշտ այդքան զվարճալի եմ գտնում արդյունքները և գործընթացը: Ես ուզում էի դա մեկ քայլ առաջ տանել և աշխատել իմ ստեղծողի հմտության վրա ՝ կառուցել թեթև գրաֆիտի սքեյթբորդ: Ահա թե ինչպես դա արեցի

Pressնշման զգայուն էլեկտրական սքեյթբորդ `7 քայլ

Pressնշման զգայուն էլեկտրական սքեյթբորդ. Այս հրահանգը ստեղծվել է Հարավային Ֆլորիդայի համալսարանի Makecourse- ի նախագծի պահանջների կատարման համար (www.makecourse.com): Հետևյալ հրահանգը կբացատրի էլեկտրական սքեյթբորդի կառուցման գործընթացը, որն օգտագործում է ճնշում

Ինչպես առանձնացնել էլեկտրական սկուտերը էլեկտրական մասերի համար. 6 քայլ

Ինչպես առանձնացնել էլեկտրական սկուտերը էլեկտրական մասերի համար. Սա այն եղանակն է, որով ես առանձնացնում եմ երկրորդ ձեռքի էլեկտրական սկուտերը ՝ էլեկտրական սալիկ կառուցելու համար անհրաժեշտ մասերի համար: (Գաղափարը գալիս է > > https: // www .instructables.com/id/Electric-Mountain-Board/) Երկրորդ ձեռքի ձեռք բերելու պատճառը